Ультразвуковой контроль фазированными решетками в авиастроении

Неразрушающий контроль изделий и заготовок из металлов и композиционных материалов в производстве летательных аппаратов широко используется при их изготовлении и в эксплуатации. Наибольшую популярность и максимальную эффективность среди методов НК завоевал ультразвуковой контроль (УЗ). Это метод основанный на распространении акустических колебаний и волн УЗ-диапазона частот в твердых конструкционных материалах и влиянии на параметры этих колебаний свойств материалов и их внутренней структуры.

Ультразвуковой контроль

Для УЗ-контроля различных объектов используют УЗ-дефектоскопы общего применения, а также специализированные, конфигурация которых была оптимизирована для контроля специфических объектов. Процесс ультразвукового контроля методически хорошо и подробно описан, создано множество нормативных документов для контроля разных объектов как металлических, так и из композиционных материалов. Однако во многих случаях традиционный УЗ-контроль в авиационной промышленности не удовлетворяет современным требованиям по чувствительности к дефектам материалов и изделий, достоверности их обнаружения, производительности контроля и другим показателям.

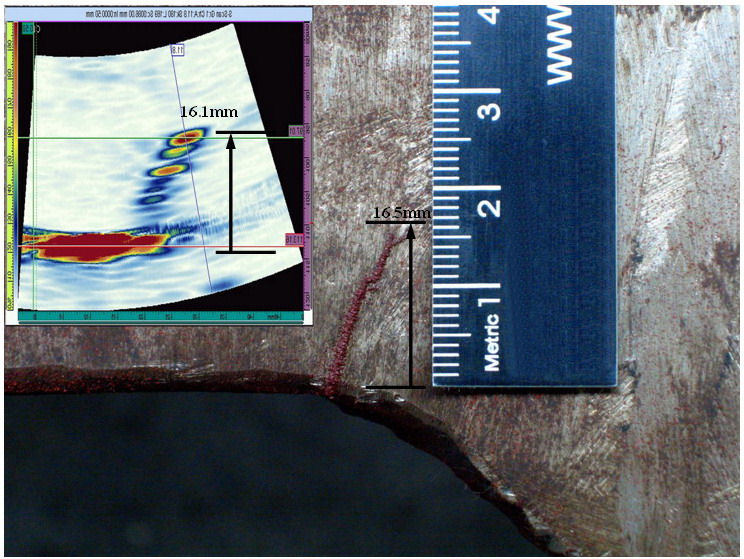

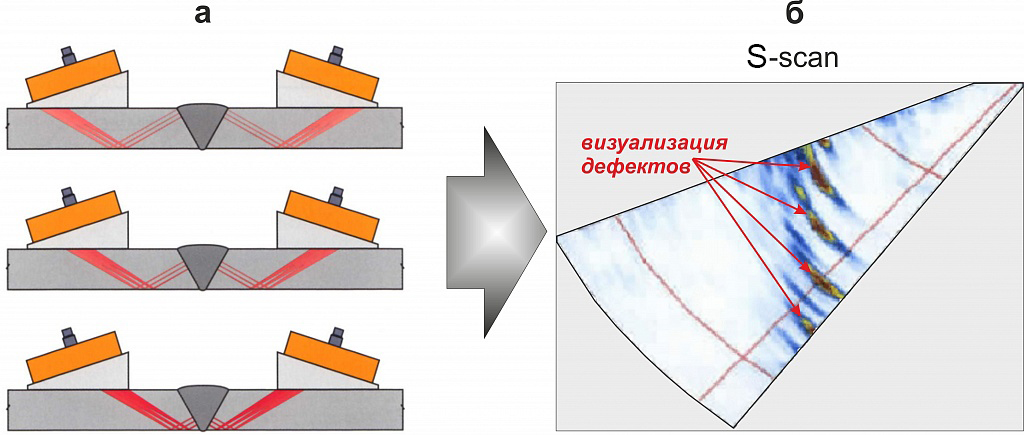

Рис. 1. Обнаружение и визуализация трещины

Фазированные решетки

Фазированные решетки представляют собой набор нескольких пьезоэлементов, конструктивно объединенных в одном корпусе преобразователя. Физический принцип работы фазированных решеток в составе УЗ-дефектоскопа заключается в генерации УЗ-волн всеми пьезоэлементами, которые в комплексе формируют УЗ-пучок. Электронное управление углом ввода УЗ-пучка и анализ отраженных эхосигналов позволяют в режиме реального времени формировать на экране дефектоскопа S-скан, в виде двумерного изображения сечения.

S-скан не только предоставляет оператору наглядную информацию о расположении и координатах дефектов, но и позволяет во многих случаях измерять их реальные размеры. УЗ-пучок от преобразователя типа фазированной решетки может быть направлен под различными углами и сфокусирован на любой глубине, что значительно повышает достоверность обнаружения разно расположенных дефектов.

Все это, а также подробная визуализация и скорость контроля являются ключевыми преимуществами данной технологии перед традиционным УЗ-контролем (рис. 1).

Контроль сварных швов

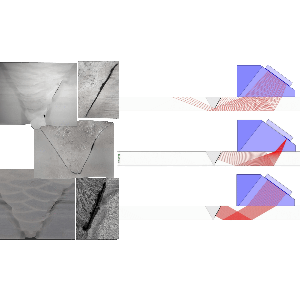

Методика контроля дефектоскопом с фазированными решетками и S-сканом более проста в сравнении с традиционными методиками (рис. 2). Например, при контроле сварного шва совсем не обязательно сканировать преобразователем возвратно-поступательно от шва и обратно к шву. Обычный наклонный УЗ-преобразователь излучает узконаправленный луч в сторону шва и принимает отраженные импульсы также с очень острой диаграммой направленности. Поэтому для поиска дефектов оператор вынужден перемещать преобразователь так, чтобы по возможности «просветить» все сечение шва.

При этом используется как прямой луч, так и отраженный от донной поверхности. И задача оператора усложняется необходимостью ясно представлять траекторию распространения УЗ-импульсов в объекте контроля при всех положениях преобразователя.

При контроле преобразователем с фазированной решеткой за счет широкого УЗ-пучка он способен покрыть все сечение шва из одного положения. Перемещение преобразователя к шву и от него приводит только к смещению изображения на экране прибора. Поэтому достаточно просто установить преобразователь по возможности как можно ближе к валику усиления (для более полного облучения обследуемого сечения шва) и анализировать полученные данные на S-скане. А затем уже перемещать преобразователь вдоль шва и анализировать соседнее сечение.

Рис. 2. Схема контроля сварного шва (a) и вид S-скана с визуализацией дефектов (б)

Информация о контролируемом объекте, кроме S-скана, также предоставляется и в виде классической амплитуды колебаний. Поэтому браковочные критерии при проведении контроля фазированными решетками аналогичны критериям традиционной УЗ-дефектоскопии.

Контроль изделий из композитов

Контроль с помощью фазированных решеток однородных изотропных мелкоструктурных неметаллов, таких как, например, полиэтилен, полипропилен, полистирол и т.п., мало отличается от контроля металлов. Специфика заключается лишь в меньшей скорости ультразвука и большем его затухании при распространении.

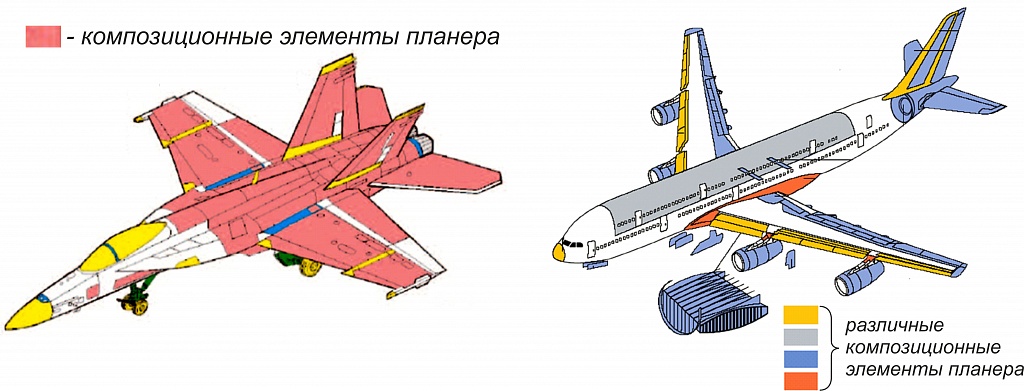

Значительное увеличение объема полимерных композиционных материалов в конструкциях летательных аппаратов, а также большого количества агрегатов, изготавливаемых из них, требует принципиально новых подходов при обеспечении контроля их качества и диагностики состояния (рис. 3).

Контроль изделий из композитов существенно затруднен для обычной УЗ-дефектоскопии тем, что эти материалы, как правило, сильно анизотропные и имеют слоистую структуру. В приборах на основе фазированных решеток для адаптации дефектоскопа с преобразователем к контролю композитов и изделий из них разработаны специальные алгоритмы реконструкции изображений.

Рис. 3. Композиционные элементы в конструкциях планера боевой и гражданской авиации

Обычное УЗ-оборудование, применяемое в производстве, не позволяет проводить неразрушающий контроль и диагностику состояния деталей из композитов в полном объеме из-за неоднородности, анизотропности композитов и высокого уровня затухания ультразвука.

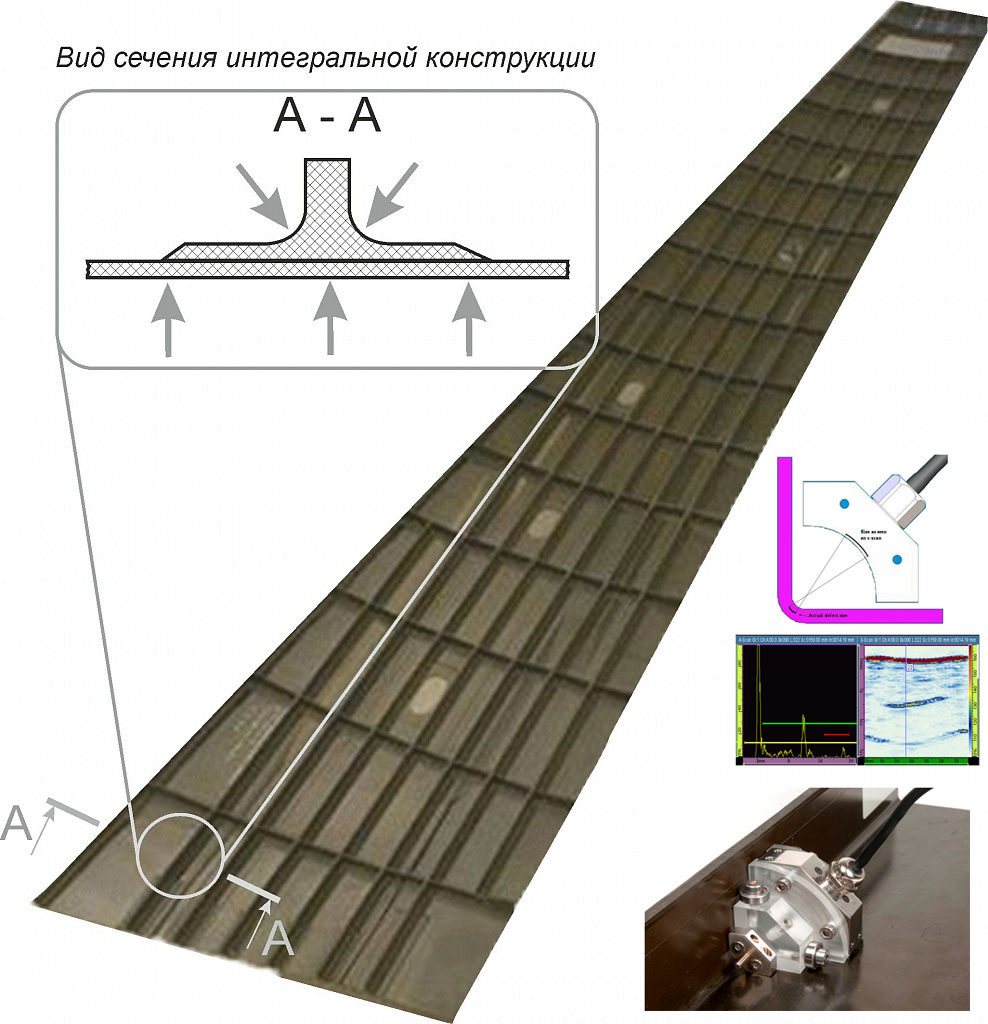

Применение в ответственных деталях и агрегатах планера летательных аппаратов интегральных конструкций является еще более сложной задачей для осуществления неразрушающего контроля и диагностики состояния в производстве и особенно при эксплуатации (где отсутствует физический подход для его проведения). Это обусловлено ограниченными возможностями акустического метода неразрушающего контроля (который в основном применяется для контроля такого рода конструкций) (рис. 4).

Рис. 4. Полимерная композиционная панель крыла интегральной конструкции Стрелками обозначены зоны, не пригодные для контроля традиционными пьезоэлектрическими преобразователями

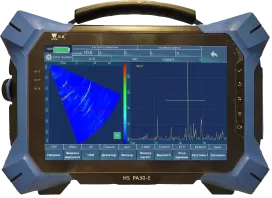

Дефектоскопы на фазированных решетках

Дефектоскопы на фазированных решётках значительно расширяют возможности и область применения акустического контроля и имеют ряд преимуществ:

- возможность контроля интегральных конструкций в полном объеме путем вариации различных видов акустических задержек (призм);

- существенное расширение возможностей по проведению контроля сварных соединений;

- значительное (в 3 – 4 раза) сокращение трудоемкости проведения контроля;

- достоверность результатов НК на порядок выше по сравнению с традиционными акустическими приборами;

- увеличение чувствительности контроля;

- значительное уменьшение мертвой зоны по сравнению с обычными УЗ-дефектоскопами;

- возможность документирования и архивирования результатов контроля.

Учитывая новизну применяемых в авиационной промышленности материалов и конструктивного исполнения агрегатов из них, при возрастающей важности правильно и точно провести контроль, дефектоскопическое оборудование на основе принципа фазированных решеток позволит выполнять задачи по проведению неразрушающего контроля деталей из металлов и полимерных композиционных материалов в полном объеме.

В настоящее время ряд компаний разрабатывают и выпускают приборы на фазированных решетках. Среди авторитетных производителей с мировым именем Olympus NDT.